Ключевые слова: контрольные весы Fanchi-tech, проверка продукции, недоливы, переливы, потери, объемные шнековые наполнители, порошки

Обеспечение соответствия веса конечного продукта допустимым минимальным и максимальным значениям — одна из важнейших производственных задач для предприятий пищевой, фармацевтической и смежных отраслей. Перелив свидетельствует о том, что компания теряет продукцию, за которую не получает компенсацию; недолив означает несоблюдение законодательных требований, что может привести к отзыву продукции и принятию мер регулирующими органами.

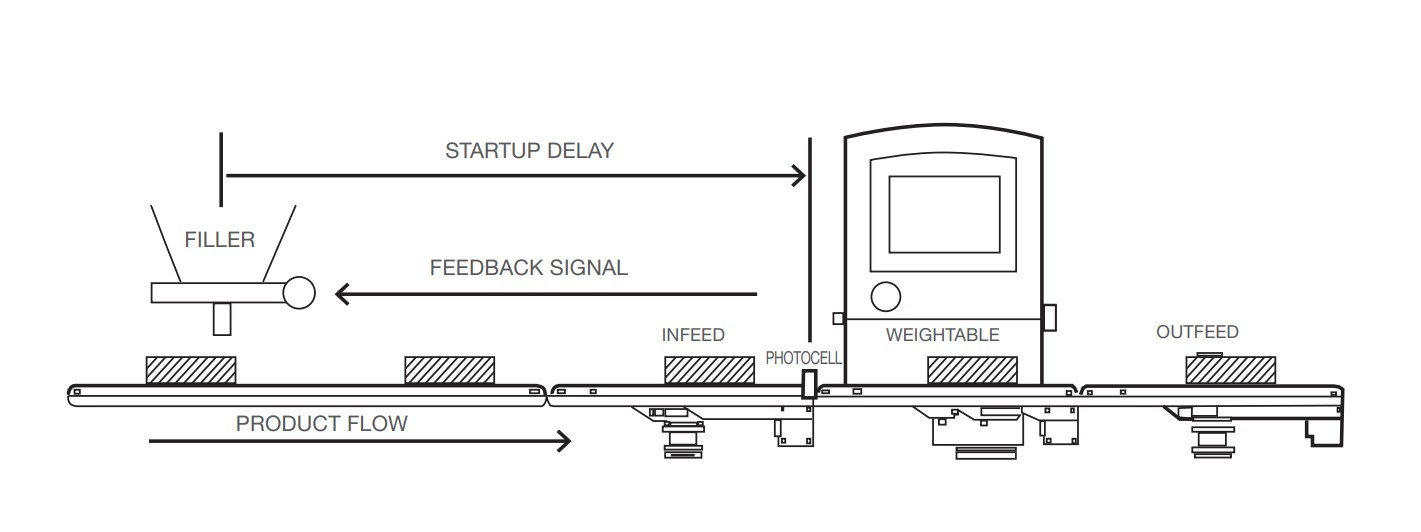

На протяжении многих десятилетий чеквейеры устанавливались на производственной линии после операции наполнения/запечатывания. Эти устройства предоставляли переработчикам ценную информацию о соответствии продукции установленным весовым критериям. Однако в последние годы производственные линии стали более совершенными. Возможность передавать критически важные данные на наполнитель в режиме реального времени и/или на программируемые логические контроллеры (ПЛК), управляющие производственными линиями, сделала чеквейеры ещё более ценными. Цель заключается в том, чтобы иметь возможность оперативно корректировать процесс наполнения, чтобы вес заполненной упаковки всегда находился в пределах нормы и исключалась непреднамеренная потеря ценного содержимого.

Эта возможность особенно полезна для объёмных шнековых наполнителей, которые обычно используются для порошкообразных продуктов. Примеры:

Еда:Мука, смесь для кекса, молотый кофе, желатин. Напиток: порошкообразные смеси для напитков, концентраты.Лекарственные препараты/нутрицевтики:Порошковые лекарства, белковые порошки, пищевые добавкиЛичная гигиена:Детская присыпка/тальк, средства женской гигиены, средства по уходу за ногами. Промышленные/бытовые: порошок для картриджей принтеров, химические концентраты.

Определение: объемный шнековый наполнитель

Объемный шнековый наполнитель представляет собой дозирующий механизм, который дозирует продукт, обычно порошок или сыпучие материалы, с помощью шнека, вращающегося с заданным числом оборотов в конической воронке для выгрузки необходимого объема продукта. Основным преимуществом этих машин является их способность контролировать пылеобразование во время наполнения, поэтому они широко используются для порошков и пылящих сыпучих материалов. Для компенсации изменений насыпной плотности продукта шнековые наполнители часто используются совместно с весовым прибором, например, контрольными весами. Наполнители этого типа подходят для наполнения продуктов как на низких, так и на средних скоростях.

Объемные шнековые наполнители: эксплуатационные характеристики

Плотность порошкообразных продуктов, заполняемых объёмными наполнителями, зависит от объёма загрузочного бункера. Например, если бункер заполнен почти до предела, продукт на дне становится более плотным (его лёгкость и мелкозернистость приводят к его уплотнению). Это означает, что меньший объём заполнения удовлетворит требованиям к весу. По мере того, как содержимое бункера выгружается (через шнек/регулировочный винт) и заполняет контейнер, оставшийся продукт становится менее плотным, и для достижения заданного веса требуется большее количество заполнения.

В этом случае в течение нескольких часов может наблюдаться значительная вариабельность между переливом и недоливом. Если эти случаи не будут выявлены на этапе чеквейера, процент продукции, превышающий допустимый, будет отбракован и зачастую уничтожен. Это сказывается не только на объёме производства, но и на стоимости упаковочных материалов и рабочей силы.

Более эффективный подход заключается в использовании обратной связи от чеквейера, чтобы сообщать наполнителю в режиме реального времени о необходимости внесения корректировок.

Помимо порошкообразных продуктов

Возможность чеквейера предоставлять обратную связь наполнителю и/или ПЛК, управляющим производственными линиями, не ограничивается порошкообразными продуктами. Она также ценна для любого продукта, скорость или объём наполнения которого можно регулировать «на лету». Существует несколько подходов к предоставлению обратной связи. Один из способов — предоставлять информацию о весе для каждой упаковки. ПЛК производственной линии может получить эти данные и инициировать необходимые действия для поддержания наполнения в заданном диапазоне.

Эта способность становится особенно ценной для производителей пищевых продуктов, поскольку позволяет минимизировать непреднамеренные потери. Примерами служат высокоценные суспензии и твердые частицы в супах, соусах, пицце и других готовых блюдах. Помимо шнекового наполнения (о котором упоминается в разделе о порошкообразных продуктах), данные обратной связи могут быть полезны и для поршневых и вибрационных наполнителей.

Вот как это работает

В процессе производства средний вес измеряется по заданному количеству продуктов. Отклонение от заданного веса вычисляется, и при необходимости принимаются меры посредством обратной связи с корректирующим сигналом, который поступает на дозатор от чеквейера. Задержка используется для предотвращения чрезмерной коррекции при запуске дозатора или после смены продукта.

Менеджер завода может использовать дополнительное программное обеспечение для чеквейера для передачи данных обратно на линию розлива. Кроме того, данные с чеквейера могут быть переданы в более сложное производственное программное обеспечение, которое может использоваться обработчиком для управления производственными параметрами.

Когда лучше всего добавлять функцию обратной связи?

Руководители предприятий и корпорации постоянно отслеживают капитальные затраты и рассчитывают окупаемость. Добавление подобной функциональности в производственный процесс может обеспечить окупаемость в разумные сроки благодаря преимуществам экономии, описанным ранее.

Идеальное время для анализа вариантов — проектирование новой производственной линии или проверка оптимальной производительности дозаторов и чеквейеров. Это также может быть уместно, если установлено, что из-за перелива происходит высокий процент потерь дорогостоящих ингредиентов, или если частые недоливы ставят компанию под угрозу регулирующих органов или жалоб потребителей.

Дополнительные соображения по оптимальному контрольному взвешиванию

Также важно не упускать из виду некоторые основные рекомендации для оптимальной работы чеквейера. К ним относятся:

• Расположите контрольные весы в непосредственной близости от наполнителя.

• Поддерживайте ваш чеквейер в хорошем состоянии.

• Убедитесь, что сигнал обратной связи правильно интегрирован с наполнителем.

• Поддерживайте правильное расположение продукта (расстояние, шаг) на контрольных весах

Узнать больше

Финансовая выгода для каждой компании может существенно различаться в зависимости от объема и стоимости раздачи продукции, которую можно существенно минимизировать с помощью ценных данных в режиме реального времени.

If you would like to get more information on how we can assist you with your product inspection requirements, please contact us at fanchitech@outlook.com.

Время публикации: 14 июня 2022 г.