Ключевые слова: чеквейер Fanchi-tech, контроль продукции, недолив, перелив, раздача, объемные шнековые дозаторы, порошки.

Убедиться, что вес конечного продукта находится в допустимых диапазонах мин./макс., является одной из важнейших производственных задач для компаний, производящих продукты питания, напитки, фармацевтические и связанные с ними компании.Перелив сигнализирует о том, что компания отдает продукт, за который не получает компенсации;недостаточное заполнение означает, что юридические требования не соблюдаются, что может привести к отзыву и действиям регулирующих органов.

В течение многих десятилетий контрольные весы устанавливались на производственной линии после операции наполнения/укупорки.Эти единицы предоставили переработчикам ценную информацию о том, соответствуют ли продукты установленным критериям веса.Однако в последние годы производственные линии стали более сложными.Возможность передавать критически важные данные обратно в систему розлива в режиме реального времени и/или в программируемые логические контроллеры (ПЛК), управляющие производственными линиями, повысила ценность чеквейеров.Цель состоит в том, чтобы иметь возможность корректировать наполнение «на лету», чтобы вес заполненной упаковки всегда был в пределах допустимого диапазона и исключалась непреднамеренная потеря ценного содержимого продукта.

Эта возможность особенно полезна для объемных шнековых наполнителей, которые обычно используются для порошкообразных продуктов.Примеры включают:

Еда:Мука, смесь для выпечки, молотый кофе, желатин Напиток: Сухие смеси для напитков, концентратыФармацевтические препараты/нутрицевтики:Порошкообразные препараты, протеиновые порошки, пищевые добавкиЛичная гигиена:Детский/тальк, женская гигиена, средства по уходу за ногами

Определение: объемный шнековый наполнитель

Объемный шнековый наполнитель представляет собой механизм наполнения, который отмеряет продукт, обычно порошок или сыпучие твердые вещества, с помощью шнека, который вращается на заданное число оборотов в конической воронке для выгрузки требуемого объема продукта.Основным преимуществом этих машин является их способность контролировать пыль во время операции наполнения, поэтому они широко используются для порошков и пылевидных сыпучих материалов.Чтобы компенсировать изменения объемной плотности продукта, шнековые наполнители часто используются в сочетании с весовым прибором, таким как чеквейер.Наполнители этого типа подходят для наполнения продуктов как на низких, так и на средних скоростях.

Объемные шнековые наполнители: характеристики производительности

На характеристики плотности порошкообразных продуктов, наполненных объемными наполнителями, влияет их количество в загрузочном бункере.Например, если бункер заполнен почти до предела, продукт на дне становится более плотным (его легкий вес и мелкие частицы приводят к его уплотнению). Это означает, что меньший объем заполнения будет удовлетворять требованиям к весу, указанному в печати.По мере того, как содержимое бункера выгружается (через шнек/синхронизирующий винт) и заполняет контейнер, оставшийся продукт становится менее плотным, что требует большего заполнения для удовлетворения требований к целевому весу.

В этом сценарии в течение нескольких часов может наблюдаться значительная разница между переполнением и недостаточным заполнением.Если они не улавливаются на этапе чеквейера, более чем допустимый процент производственного цикла отбраковывается и часто уничтожается.Это влияет не только на объем производства, но и на упаковочные материалы и затраты на рабочую силу.

Более эффективный подход заключается в использовании обратной связи чеквейера, чтобы сообщать наполнителю в режиме реального времени, когда необходимо внести коррективы.

Помимо порошкообразных продуктов

Способность чеквейера обеспечивать обратную связь с наполнителем и/или с ПЛК, управляющими производственными линиями, не ограничивается порошкообразными продуктами.Это также ценно для любого продукта, где скорость заполнения или объем можно регулировать «на лету». Существует несколько подходов к предоставлению информации обратной связи.Одним из способов является предоставление информации о весе для каждой упаковки.ПЛК производственной линии может принимать эти данные и инициировать любое действие, необходимое для удержания наполнения в соответствующем диапазоне.

В чем эта способность становится более ценной для кухонного комбайна, так это в минимизации непреднамеренной раздачи.Примеры включают более ценные взвеси и твердые частицы в супах, соусах, пицце и других готовых продуктах.В дополнение к шнековому наполнению (упомянутому в разделе о порошкообразных продуктах), данные обратной связи также могут быть полезны для поршневых и вибрационных наполнителей.

вот как это работает

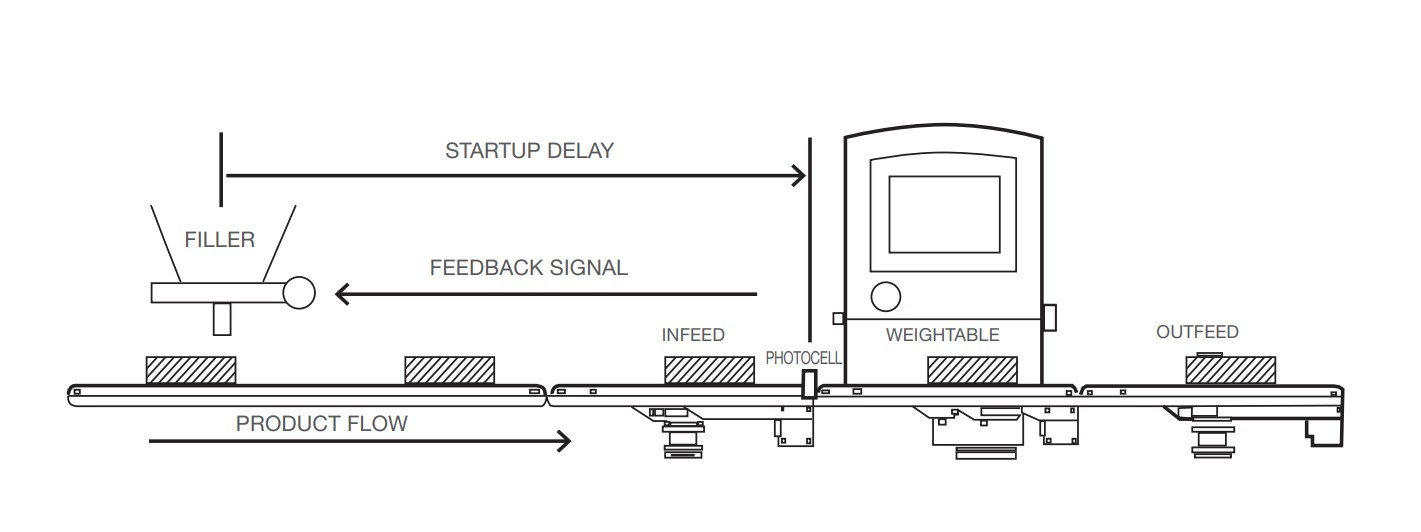

В процессе производства измеряется средний вес заранее определенного количества изделий.Рассчитывается отклонение целевого веса, и при необходимости предпринимаются действия с помощью корректирующего сигнала обратной связи, поступающего от чеквейера на наполнитель.Задержка используется, чтобы избежать чрезмерной коррекции, когда наполнитель находится в фазе запуска или после смены продукта.

Менеджер завода может использовать дополнительное программное обеспечение чеквейера для передачи данных обратно на наполнитель.В качестве альтернативы данные чеквейера могут быть отправлены в более сложное производственное программное обеспечение, которое процессор может использовать для управления производственными параметрами.

Когда лучше всего добавить функцию обратной связи?

Руководители заводов и корпорации постоянно следят за капитальными затратами и рассчитывают окупаемость.Добавление этого типа функциональности в производственную операцию может обеспечить окупаемость в разумные сроки благодаря преимуществам экономии, описанным ранее.

Идеальное время для рассмотрения вариантов — это когда разрабатывается новая производственная линия или проверяется оптимальная производительность наполнителей и чеквейеров.Это также может быть уместно, когда установлено, что существует высокий процент потерь дорогостоящих ингредиентов из-за переполнения или если частые недоливы ставят компанию под угрозу действий регулирующих органов или жалоб потребителей.

Дополнительные соображения для оптимального контрольного взвешивания

Также важно не упускать из виду некоторые основные рекомендации по оптимальной работе чеквейера.К ним относятся:

• Расположите чеквейер в непосредственной близости от наполнителя.

• Содержите свой чеквейер в исправном состоянии.

• Убедитесь, что сигнал обратной связи правильно интегрирован с наполнителем.

• Обеспечьте правильное представление (расстояние, шаг) продукта перед чеквейером.

Узнать больше

Финансовая выгода для каждой компании может сильно различаться в зависимости от количества и стоимости бесплатного продукта, который можно значительно минимизировать с помощью ценных данных в режиме реального времени.

If you would like to get more information on how we can assist you with your product inspection requirements, please contact us at fanchitech@outlook.com.

Время публикации: 14 июня 2022 г.